公司总部

公司总部

电话:027-87056280

邮箱:sales1@whsylt.com

地址:武汉市洪山区佳园路高科大厦1178号

发布时间:2023-05-25文章分类:环保百科编辑作者:森源蓝天阅读次数:2114 次

为了解决当前的环境问题,进一步控制二氧化硫的排放量,便兴起了很多烟气脱硫技术。在这其中氨法脱硫技术因为本身的脱硫速度快,脱硫的效率高,其装置停开的时间也都相对比较短,再加上最后的产品经济价值比较高,由此就成为了当下最受欢迎的一项脱硫技术,所以对其进行更加深入的分析具有极为重要的现实意义。

摘要:为了解决当前的环境问题,进一步控制二氧化硫的排放量,便兴起了很多烟气脱硫技术。在这其中氨法脱硫技术因为本身的脱硫速度快,脱硫的效率高,其装置停开的时间也都相对比较短,再加上最后的产品经济价值比较高,由此就成为了当下最受欢迎的一项脱硫技术,所以对其进行更加深入的分析具有极为重要的现实意义。

关键词:氨法脱硫;有机催化剂;问题及措施

一、工艺概述

(一)原理

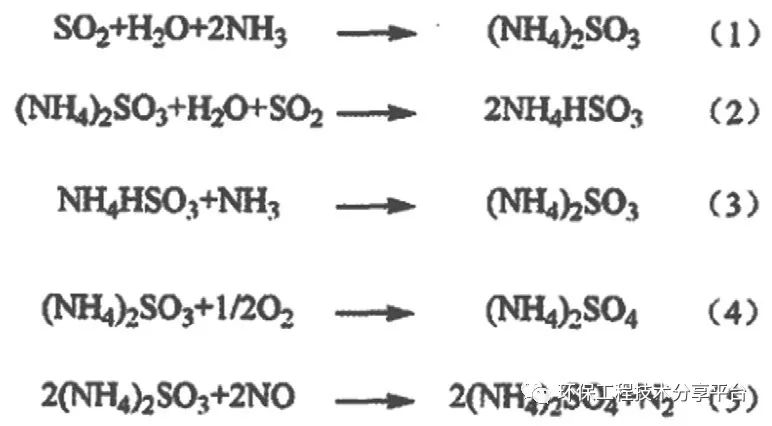

氨法脱硫就是气体和液体之间相互传质和传热,并且还发生了一定的化学反应这样一个基本过程,其使用到的原理基本如下图1所示。

图1反应机理

在这整个脱硫过程之中(NH4)2SO3对二氧化硫只是起到主要的吸收作用,在后来随着反应的进一步发生,其(NH4)2SO3的浓度就发生了相应的下降,NH4HSO3浓度发生了一定的上升。为了能够保证整个脱硫循环液本身的吸收能力,需要向浆液池之中掺入一定量的氨水,将亚硫酸氢氨转化成为亚硫酸铵,这样等到浆液之中的亚硫酸氨的浓度上升到一定程度的时候,为了防止亚硫酸氢氨重新分解成二氧化硫,它就应该被氧化风机之中的氧化空气强制氧化最终成为硫酸铵。因为气态的SO2、氨气以及水相互反应会生成亚硫酸氨最终导致气溶胶的生成。所以在这整个过程之中应该要将亚硫酸氨和亚硫酸氢氨的比例控制在一个比较合理的范围之中,这样能够有效保证该脱硫方式的脱硫效率以及减少氨逃逸的数量。

(二)流程

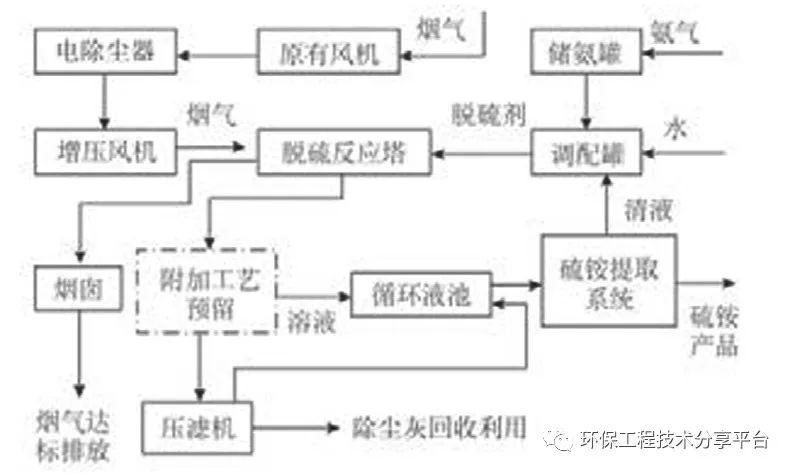

当下我们国家的氨法脱硫技术所使用到的工艺还是有所不同的,但是还是能够将其分为吸收剂供给系统、工艺水系统、电气系统以及循环液系统等等。其具体的工艺流程主要详见图2。

图2工艺流程

(三)优势

1.在该技术之下实施脱硫和其它的脱硫技术相比较具有一定的优势,比如,在该技术之下脱硫塔本身不会轻易结垢,并且系统的阻力相对比较小,大约是1250帕,这主要是因为使用到的脱硫剂氨以及其它的一些产物本身具有非常高的化学活性,容易溶解于水。

2.该技术本身适用于各种含硫量的煤炭脱硫,不管是含硫高、含硫量低、还是含硫量中等都是可以使用的,特别是对于含硫量比较高或者是非常高的煤,所起到的脱硫效果是非常明显的。一般情况当煤炭之中的含硫量比较高,所使用到的石灰石数量就会比较大,因此费用也就越高。但是在该技术之中所使用到的脱硫剂是废氨水以及氨水,成本低廉;另外当煤炭之中的含硫量越高的时候其中副产品硫酸铵的产量就会越高,并且纯度也会越高,最终能够保证基本的经济效益。

3.这种技术本身所使用的系统占地面积比较小,能源消耗量也比较低。它使用的脱硫剂是氨,氨本身是一种碱性非常好的吸收剂,在脱硫的时候氨和二氧化硫发生反应的过程是一种非常典型的气液反应,整个反应非常完全,并且对于脱硫剂的使用率非常高。另外这种脱硫技术和原先的钙法脱硫技术相比较本身所使用的吸收剂氨碱性比钙基吸收剂强得多,所以基本上不会用到研磨、雾化以及循环等可以有效提升脱硫率的设施设备,所以能够发现这种技术的脱硫系统结构非常简单,占地面积也非常小,在运行的时候能耗相对比较低。

(四)氨法脱硫工艺脱硫效率的影响因素

1.氨水喷嘴的角度与数量

氨水雾化效果与脱硫效率具有较大的相关性,雾化效果越好,氨水与烟气接触面积越大,二氧化硫脱除效率越高。对于同等的烟气量,不能简单地通过增加氨水量提高脱硫效率,而应通过最大限度的提高喷雾技术,增加气液接触面积实现脱硫效率的提高。微液滴与大的覆盖面积是关键。洗涤塔内烟气分布不均匀,不同区域二氧化硫浓度存在较大差别,并且塔内烟气流速与喷入氨水密度之间存在分配不均匀的矛盾,导致脱硫效率整体水平不高,因此,须通过合理设置氨水喷嘴角度和数量来消除此类问题,使脱硫效率整体水平得到提高。

2.脱硫塔温度

脱硫塔内烟气温度与脱硫效率存在较大的相关性。对常温至95℃脱硫塔脱硫效率与脱硫反应温度之间的关系进行了研究,研究结果表明,低温状态下二氧化硫脱除率较高,随温度上升,脱除率下降;温度继续升高,脱除率则开始上升。在氨法脱硫工程实际应用过程中,脱硫塔内温度宜控制在60℃以下或在80℃以上,才能有效保证烟气脱硫效率。

当脱硫设施温度连续超过50℃时,脱硫设施用水中的钙、镁等离子会在管路中结垢,造成堵塞,使氨水喷入量降低,脱硫效率下降,甚至出现脱硫设施堵塞停工的情况。不同地区水中钙、镁离子浓度不同,因此脱硫设施用水要充分考虑水质的具体情况。

氨水喷入量越大,烟气与氨水接触面积越大,脱硫效率越高,但随着氨水量增加,脱硫效率增加缓慢并趋于稳定;但是脱硫设施外排废液PH值升高,当PH值大于7时,表明氨水利用率开始下降,随之将会出现氨逃逸、外排废气气溶胶增加、脱硫副产品硫酸铵质量下降等问题。因此,氨水喷入量不是越多越好,要根据脱硫设施入口二氧化硫监测浓度、脱硫设施运行状态等实际情况确定。

4.氨水浓度

在氨水喷入量一定的情况下,氨水浓度增加,氨传质速度加快,氨与二氧化硫反映时间缩短,脱硫效率提高,但是氨消耗量增加。当选用低浓度氨水时,氨水雾化效率较高,氨水利用率增大,避免出现氨水浪费的情况,但是脱硫效率低于高浓度氨水。因此,在实际生产过程中,要综合考虑脱硫效率和氨水成本两个方面来确定氨水浓度。

5.用水水质

1.在使用的时候应该要对液气比进行科学合理规划,一般都是5到7,这样就能够有效控制氨逃逸问题,还能够将相应设备能耗降到正常水平。

二、存在的问题和应对措施

在当下该脱硫技术虽然已经非常成熟了,但是在使用的时候还是存在一定的问题,比如氨逃逸、气溶胶消散困难以及硫酸铵结晶速度慢等,这些问题的存在使得该技术的进一步推广和应用受到极大的阻碍。

(一)氨逃逸、气溶胶

相关规定表示当使用该脱硫剂技术的时候其吸收塔出口位置单位氨的质量不能大于10毫克,但是氨与铵盐本身又是气溶胶的重要组成部分。相关规定指出新建的燃煤锅炉房的二氧化硫本身的排放量不能超过每立方米100毫克,对于已经存在的燃煤锅炉房本身二氧化硫的排放量不能超过每立方米200毫克。所以能够发现国家对于其二氧化硫的排放量要求十分严格,因此很多企业在使用氨法脱硫技术的时候经常会将氨的用量加大,以此提高脱硫效果,但是这就容易导致发生氨逃逸以及气溶胶的问题。针对于此,很多专业人员纷纷表示可以使用以下几个方法来解决当下这个比较棘手的问题。

3.氨水喷入量

2.或者是可以在保证氧化风量比较充足的基础上将风压机头进行精确计算,这样可以保证(NH4)2SO3以及NH4HSO3可以实现充分氧化。

3.可以设置出来双塔流程,这会阻止气溶胶的产生。

4.对于加氨的位置应该要科学合理规划,这样可以有效减少氨游离量。

5.或者要加大对氨的回收,使用喷淋水对其实行吸收,降低氨的浓度。

6.最后可以在尾气外排口装设一个静电除尘器,这样能够有效改善其烟气的质量,阻止硫酸铵以及气溶胶排出去。

(二)硫酸铵结晶困难以及(NH4)2SO3氧化速度慢

相关人员认为整个氧化过程不仅仅要保证有充足的风量,还应该要对风机压头进行计算,主要就是看其除了要计算静压平衡以及管线阻力之外还要把空气喷射到浆液之中的动力压力进行合理计算。这是因为氧化空气流量会直接影响到(NH4)2SO3的氧化,其次就是PH值。除此以外(NH4)2SO3本身的浓度对于氧化的速度也有一定的影响作用。

(三)氯离子富集问题

在解决氯离子富集问题的时候经常用到的方式就是石灰石法以及石膏法,这是将废水进行外排,使系统之中的氯离子能够达到基本的平衡,但是因为(NH4)2SO4易溶于水,所以使用这种方式就会使得其(NH4)2SO4流失掉,不仅会带来严重的污染,还会产生资源浪费等问题,所以该工艺下不能使用废水外排来解决氯离子富集的问题,通常使用的方式就是结晶。但是这种方式一般对于装置本身的防腐性能有严格的要求。要是其氯离子大于设计值的时候可以使用(NH4)2SO4浆液抽取浆液进行外部干燥的手段来保持其氯离子的平衡,这种方式还能够进一步降低装置本身腐蚀的危害。

三、结束语

由于国家环保工作的日益严格,对烟尘、氮氧化物和二氧化硫的排放量提出了越来越严格的要求,所以锅炉将需要进行大的改造。氨法脱硫工艺本身能够针对含硫量比较大的煤炭,脱硫效率高、适应性强,所以使用范围极为广泛,对此就应该要将存在的相应问题加强研究,以此保证该技术的进一步推广和应用。

声明:本网部分内容整理为互联网,相关信息仅为传递更多信息之目的,不代表本网观点,不拥有所有权,版权归原作者所有。本平台转载旨在分享交流,并不代表赞同文中观点和对其真实性负责。仅供读者参考,不用作商业用途。如发现本网有涉嫌抄袭侵权/违法违规的内容,请及时与本网联系,本网将在第一时间对争议内容进行整改处理!