公司总部

公司总部

电话:027-87056280

邮箱:sales1@whsylt.com

地址:武汉市洪山区佳园路高科大厦1178号

发布时间:2023-05-15文章分类:环保百科编辑作者:森源蓝天阅读次数:2174 次

石灰石-石膏湿法脱硫系统中,浆液的品质对整个系统的安全稳定运行至关重要,关系着设备使用寿命、脱硫效率能否达标、副产物品质是否合格等,特别是大部分电厂对浆液中氯离子给脱硫系统造成的影响认识不足,以下就脱硫吸收塔浆液中氯离子过高的危害、氯离子的来源提出改进的措施和建议。

石灰石-石膏湿法脱硫系统中,浆液的品质对整个系统的安全稳定运行至关重要,关系着设备使用寿命、脱硫效率能否达标、副产物品质是否合格等,特别是大部分电厂对浆液中氯离子给脱硫系统造成的影响认识不足,以下就脱硫吸收塔浆液中氯离子过高的危害、氯离子的来源提出改进的措施和建议。

一、氯离子过高的危害

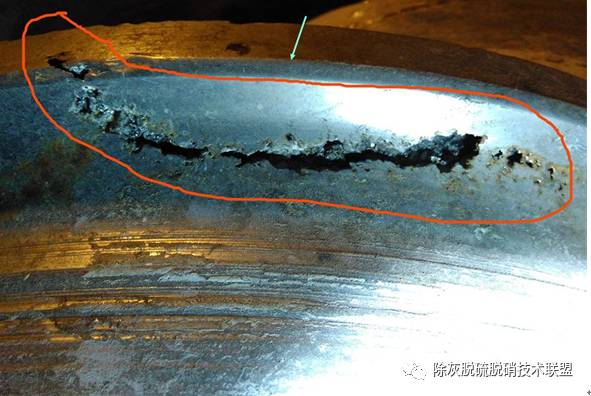

1、加剧吸收塔内金属件腐蚀。其一氯离子对不锈钢造成腐蚀,破坏钝化膜;其二是不断富集的Cl-,会直接降低浆液的pH。由此引起的金属的腐蚀、缝隙腐蚀及应力腐蚀,造成浆液循环泵、搅拌器等设备的腐蚀严重,缩短设备寿命。脱硫设计吸收塔内金属件时把吸收塔内浆液允许的氯离子浓度作为一个重要的设计依据,允许氯离子浓度越高,使用的材料就越好,同时造价就越贵。当前设计单位普遍认知氯离子浓度≯20000mg/L时,2205等材料可以满足,如果氯离子浓度更高,将会建议使用更好的材料,如哈氏合金等镍基合金。

2、降低吸收塔浆液的使用效率,增加脱硫剂耗量和设备电耗。浆液中氯化物大多以氯化钙的形式存在,钙离子浓度的增大,在同离子效应(两种含有相同离子的盐或酸或碱,溶于水时,他们的溶解度或者酸度系数都会降低,这种现象叫做同离子效应)的作用下,将抑制石灰石的溶解,降低液相碱度,从而影响到吸收塔内的化学反应,降低了SO2的去除率。氯离子的扩散系数较大,具有排斥HSO3-或SO3的作用,影响SO2的物理吸收和化学吸收,抑制脱硫反应的顺利进行,导致脱硫效率下降。同时,随着吸收塔浆液Cl-含量的增加,浆液性质可能会改变,塔内浆液会产生大量的气泡,造成吸收塔溢流,产生的虚假液位,干扰运行人员的判断和调整,造成浆液循环泵的汽蚀或跳闸,甚至导致浆液进入原烟道。另外,因氯离子较强的配位能力,在高浓度下会迅速与烟尘中的Al、Fe和Zn等金属离子配位形成络合物,将Ca或CaCO3颗粒包裹起来使其化学活性严重降低,浆液的利用率下降,最终导致吸收塔浆液内的CaCO3过剩,但pH值却无法上升,脱硫效率降低。如果为确保脱硫效率和实现达标排放就需要提高液气比,就会使得浆液循环系统电耗增加。

3、影响石膏品质。吸收塔浆液中氯化物浓度升高,会抑制二氧化硫溶解生产亚硫酸氢根,引起石膏中碳酸钙含量增大,氯离子含量增加,石膏脱水性能下降,石膏品质恶化。如果想得到更高品质的石膏,就需要大量增加冲洗水量,使整个系统形成恶性循环,并且进入脱硫废水中的氯离子含量大幅增加,废水处理难度增大。

综上,吸收塔里的氯离子浓度过高,说明脱硫系统没有按照设计要求排出脱硫废水,不排脱硫废水的后果除了显示氯离子浓度超标外,同样吸收塔内的惰性物质(如不参加反应的灰、杂质等)也无法排出系统之外,这部分物质会包裹石灰石的微小颗粒,而阻止石灰石同硫氧化物的反应,造成脱硫效率下降,因此氯离子的浓度过高,通常会伴随脱硫效率的降低,或者说要用更多的石灰石浆液补入吸收塔,才能得到同样的脱硫效率。

二、吸收塔浆液中氯离子的来源

1、石灰石-石膏湿法脱硫系统氯化物主要来源于脱硫吸收剂、补充水及煤。一般石灰石中氯离子含量为0.01%左右,我国煤中氯含量一般在0.1%左右,少数煤中氯含量为0.2%-0.35,部分高灰分煤中氯含量可达0.4%,氯在煤中主要以无机物形态存在,如氯化钙、氯化钾、氯化镁等。因此,使用的脱硫剂和燃煤成为浆液中Cl-最终富集的主要因素。

2、使用冷却塔循环水排污水作为脱硫工艺水源,水中氯离子含量在550mg/l左右,这对浆液中Cl-的富集有一定的作用。

3、静电除尘器运行工况不佳,吸收塔入口粉尘颗粒增多,将会使灰中大量的氯化物被溶解到浆液中,形成浆液中Cl-的富集。

4、大量使用回流水,脱硫废水系统不能严格按照设计和生产要求足量排放系统产生的废水,导致浆液系统中Cl-的富集。

三、吸收塔浆液氯离子的控制措施

浆液中氯离子过高时,最有效的办法是加大脱硫废水排放,但要注意脱硫废水的达标排放。根据现场的实际情况可以采取以下措施:

1、合理使用滤液水,缩短滤液循环时间。注意控制其他冷却水、雨水等进入浆液循环系统,防止破坏吸收塔系统的水平衡。

2、减少石膏冲洗水量,严格控制石膏氯离子含量稳定在合理区间内,增大脱水过程中带走的Cl-量;定期检测吸收塔浆液中的氯离子含量,严格控制吸收塔浆液中的Cl-含量低于10000mg/L(DL/T1477-2015《火力发电厂脱硫装置技术监督导则》,石膏浆液Cl-含量宜控制在10000mg/l以内),不得超过协议设计值,发现Cl-上升,应增大废水排放量和石膏浆液脱水,置换新鲜的石膏浆液;投运脱硫废水处理系统,保证脱硫废水足量达标排放。

3、加强脱硫系统运行过程中吸收塔浆液氯离子浓度的控制,定期开展化验检测,根据燃用的高、低硫煤种,结合技术协议设备材质和浆液对氯离子的要求,严格控制吸收塔浆液品质。

4、钙法脱硫吸收塔浆液密度控制1080—1150kg/m3之间,浆液pH值控制5.4—5.8之间,定期降低吸收塔内浆液pH值,加强吸收塔内的反应。

5、确保静电除尘器完好投入运行,防止带有大量氯化物的灰尘颗粒,进入吸收塔浆液系统,这部分颗粒的溶解会产生大量的Cl-,逐渐造成浆液中Cl-的大量富集。

来源:除灰脱硫脱硝技术联盟

声明:本网部分内容整理为互联网,相关信息仅为传递更多信息之目的,不代表本网观点,不拥有所有权,版权归原作者所有。本平台转载旨在分享交流,并不代表赞同文中观点和对其真实性负责。仅供读者参考,不用作商业用途。如发现本网有涉嫌抄袭侵权/违法违规的内容,请及时与本网联系,本网将在第一时间对争议内容进行整改处理!